Необходимо заметить, что в истории пивоварения для изготовления бродильных чанов использовались самые разные материалы — от дерева и керамики до алюминия и пластмассы. Обычно пивовары использовали подручный материал, руководствуясь, прежде всего, одним принципом — чтобы он вел себя достаточно нейтрально по отношению к агрессивной (в химическом смысле) кислотной среде, содержащей алкоголь, то есть пиву.

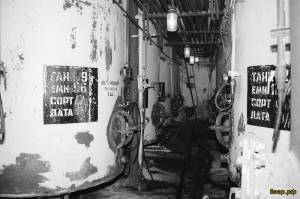

Еще в первой половине ХХ века классическая емкость для брожения (или лагерной выдержки) была деревянной. Традиционно использовались дубовые, реже — сосновые или кипарисовые чаны. По своей форме и конструкции они напоминали традиционные русские кадушки (усеченный конус), только очень большого размера. Каких-либо определенных стандартов на емкость деревянных бочек не существовало, она могла составлять от двух до трехсот гектолитров у бродильных емкостей и ста гектолитров — у лагерных. Единственным ограничительным фактором служила максимально достижимая величина деревянной клепки, из которой собиралась емкость. Процесс брожения в деревянных емкостях был сугубо естественным, неторопливым, охлаждение — наружным.

Образующаяся на поверхности плотная дрожжевая дека естественным путем удерживала в пиве углекислый газ, играя роль своеобразной крышки и в какой-то степени защищала пиво от инфицирования. Изнутри деревянные бродильные чаны покрывались специальной «пивной смолкой» (основные составляющие — канифоль и парафин), предохранявшей дерево от разрушительного воздействия пива и дававшей возможность качественно проводить работы по санации емкости.

Немалое значение придавалось процессу осаждения пивного камня на поверхности деревянного (позднее — бетонного) чана. Часто после удаления налета из пивного камня с внутренней поверхности чана, что неизбежно происходило при тщательной чистке емкости, дальнейший процесс осаждения дрожжей и осветления пива несколько замедлялся. Его течение «входило в норму» только после того, как на стенках чана снова появлялся пивной камень.

Пиво, выбродившее в дубовом чане, приобретало специфический привкус, являющийся, по словам старых чешских технологов, неотъемлемым признаком «натурального хорошего пива». Не в последнюю очередь именно поэтому еще во второй половине 80-х годов ХХ века многие чешские пивоварни (в том числе, и знаменитый «Plzeňský Prazdroj a.s.») использовали деревянные чаны. Чехи, как всем известно, не слишком охотно применяют новшества в пивоваренном процессе, считая, что большинство нововведений оказывает негативное влияние на органолептику пива.

Основным недостатком деревянных емкостей являлось то, что они требовали весьма трудоемкого сервисного обслуживания. Внутренние покрытия требовалось периодически по мере необходимости обновлять. Периодичность обновления покрытий не являлась строго регламентированным правилом. Как правило, это мероприятие производилось 1 раз в год.

По словам Зденека Шубрта, экс-технолога «Plsensky Prazdroj a. s.», работающего сейчас технологом-пивоваром «UBC», каждый раз после окончания брожения бочки надо было снимать со стоек и поднимать из подвала на специальном лифте, тщательно очищать от старого покрытия из смолки (путем обжига паяльной лампой), наносить новое и вновь устанавливать в подвале на специальных подставках. Поэтому, когда высококачественные дубовые доски, из которых изготавливалась клепка, перешли в разряд дефицитного (а соответственно — очень дорогого) товара, на смену деревянным пришли железобетонные и металлические чаны. Расходы на сервисное обслуживание бетонных и металлических емкостей оказались меньшими, а сроки службы — большими.

По словам Зденека Шубрта, экс-технолога «Plsensky Prazdroj a. s.», работающего сейчас технологом-пивоваром «UBC», каждый раз после окончания брожения бочки надо было снимать со стоек и поднимать из подвала на специальном лифте, тщательно очищать от старого покрытия из смолки (путем обжига паяльной лампой), наносить новое и вновь устанавливать в подвале на специальных подставках. Поэтому, когда высококачественные дубовые доски, из которых изготавливалась клепка, перешли в разряд дефицитного (а соответственно — очень дорогого) товара, на смену деревянным пришли железобетонные и металлические чаны. Расходы на сервисное обслуживание бетонных и металлических емкостей оказались меньшими, а сроки службы — большими.

Сейчас трудно в это поверить, но еще во второй половине ХХ века в Европе широко использовались железобетонные чаны. Изнутри они покрывались слоем специального покрытия или более толстой облицовкой. В качестве основы защитного материала выступали горный воск, пластмасса или эпоксидные смолы.

Металлические чаны большей частью изготавливались из обычной (черной) стали, реже - алюминия, еще реже - из нержавеющей стали (нержавеющая сталь была очень дорогим материалом). Снаружи металлические чаны изолировались смолой и джутом, после чего обкладывались кирпичом. Обмуровывали их только затем, чтобы избежать необходимости чистить не только внутреннюю, но и наружную сторону чана.

Наиболее доступными по цене являлись чаны из обычной стали. Этот материал хорошо обрабатывается и является достаточно прочным. При изготовлении бродильной емкости, составляющие ее стальные листы нередко сваривались прямо на пивоваренном заводе. К недостаткам простой стали относится ее «повышенная реакция» на пивную среду: кислоты, образующиеся при брожении, «травят» поверхность стали. При этом возникают дубильные вещества, придающие пиву характерный железистый привкус и более темный цвет. Пена такого пива приобретает коричневый оттенок. Чтобы избежать подобного результата, на простую сталь наносилось защитное покрытие из эмали, синтетических смол или пластмассы. Размеры эмалированных чанов жестко ограничивались размерами печей для обжига, в которых обжигали эмаль. Тем не менее, в Чехии таким способом умудрялись изготавливать емкости объемом в 500 гектолитров.

В алюминиевых чанах алюминий служил, собственно, защитным покрытием железобетонного чана.

Толщина листов боковой части составляла всего около 3 миллиметров, дна — около 4-5 миллиметров. Для крепости алюминиевые чаны обмуровывались кирпичом. При сборке емкости надо было внимательно следить за тем, чтобы алюминий чана не соприкасался с какими-либо деталями из другого металла. В противном случае заполненная пивом емкость уподоблялась гигантской батарейке: роль кислоты играло пиво, разнополюсных контактов - различные металлы, а сама «батарея» начинала вырабатывать гальванические токи.

Если исключить случаи гальванической коррозии, алюминий является полностью инертным к пиву материалом. Алюминиевая емкость не требует защитного покрытия. Главный недостаток алюминиевого чана — его низкая прочность, он легко деформируется. Алюминиевые лагерные танки очень боятся даже легкого внутреннего вакуума. На изготовление чана из нержавеющей стали шли стальные листы толщиной около 2 миллиметров. Они также играли роль защитного покрытия бетона. Традиционно считается, что нержавеющая сталь, применяющаяся в пивоваренной промышленности, должна содержать, в среднем около 18% хрома и 8-9% никеля. Она абсолютно инертна к пиву и продуктам брожения, но долгое время ее широкому применению в пивоварении препятствовала изначально высокая цена этого материала.

Возникновение ЦКТ

С тех пор, как пивоварение перешло в свою промышленную стадию, основной тенденцией стала разработка новых технологий, позволяющих увеличить рентабельность. Практически все разработки сосредоточились на том, чтобы уменьшить затратную часть пивоварения (удешевление процесса и уменьшение количества работников) и ускорить оборачиваемость оборудования (сократить, по мере возможности, время брожения и дображивания). Старое классическое немецкое правило пивоварения гласило: «на брожение сусла уходит неделя, а на дображивание пива — столько недель, сколько процентов в начальной экстрактивности сусла». Но уже в XIX веке оно

стало неактуальным. Подгоняемые растущей конкуренцией, пивовары стремились максимально ускорить процесс производства пива. Ярким образцом подобных изысканий служат разработки швейцарского ученого Натана, который в XIX веке разработал и впервые применил на практике технологию сверхбыстрого пивоварения: весь процесс брожения и дображивания занимал у него всего 10-14 дней (в зависимости от начальной экстрактивности). Путем подбора специального температурного и технологического режима Натан увеличивал скорость прироста дрожжевой массы в 2,5 раза. Молодое пиво он на ранней стадии принудительно избавлял от углекислого газа, в котором в этот период содержатся летучие вещества, являющиеся причиной незрелого вкуса напитка. После этого пиво карбонизировалось чистой углекислотой и отстаивалось. Этот метод широко не прижился. По комментарию чешских специалистов, пиво, сваренное ускоренным методом по Натану «не достигало традиционного качества чешского пива» (думаю, то же самое можно смело сказать и о немецком пиве). Тем не менее, эта технология в громадной степени обещала ускорить оборачиваемость оборудования, что делало ее в глазах многих пивоваров с коммерческой жилкой очень привлекательной. Это является хорошим показателем того, какое большое значение уже в то время придавалось сокращению общего времени пивоваренного цикла.

По словам Зденека Шубрта, экс-технолога «Plsensky Prazdroj a.s.», первый реально действующий ЦКТ был установлен в 1928 году в Европе на пивоварне «Кулмбах» (Бавария). Размеры этого танка были далеко не такие впечатляющие, как у современных емкостей: его диаметр достигал трех, высота — десяти метров. Емкость танка составляла около 80 кубических метров (800 гектолитров). Также именно специалистам «Кулмбах» приписывается честь выведения нового штамма дрожжей, пригодного для брожения в ЦКТ, где высота столба сусла (а значит — и давления на дрожжевые клетки) значительно возросла. При этом относительная величина дрожжевой клетки была уменьшена практически вдвое.

Еще позднее была разработана технология брожения и дображивания под давлением, сокращавшим цикл производства светлого 11%-ного пива до 14-15 дней, а также метод непрерывного брожения для производства пива в промышленных масштабах (в СССР впервые был внедрен в 1973 на «Москворецком пивоваренном заводе»). Сегодня на процесс брожения и дображивания стандартно отводится около 15-20 дней, но тенденция к сокращению времени производственного цикла сохраняется. Наиболее существенным препятствием в этом остается необходимость сохранить качество производимого пива (как минимум). Лучшие возможности в данном плане, как выяснилось, предоставляли цилиндро-конические танки.

Кроме этого, существенную роль в том, чтобы отдать приоритет ЦКТ, сыграл еще один фактор: с развитием пивоваренной промышленности величина существующих емкостей брожения перестала отвечать возросшим потребностям пивоваров. Возникла насущная необходимость в более крупных, а заодно — более экономичных в использовании емкостях. К сожалению, по ряду технических (и технологических) причин бродильные чаны и лагерные танки ограничены в размерах. Все эти причины создали весомые предпосылки для появления цилиндро-конических танков.

Первый опытный экземпляр емкости для брожения большого объема (однофазный способ производства) был изготовлен еще в 1908 году. «Отцом» этого «прародителя ЦКТ» был все тот же швейцарский ученый Натан. Величина емкости составила 100 гектолитров, полный производственный цикл длился 12 дней. Надо сказать, что идея применения в пивоварении емкостей большого объема тогда не прижилась: возникли практически неразрешимые (на то время) проблемы. Прежде всего — с ухудшенным осаждением дрожжей (не была отработана технология) и обеспечением качественного санирования оборудования.

Необходимо заметить, что первые ЦКТ изготавливались из обычной черной стали, покрытой изнутри специальной смолой. Это защитное покрытие нуждалось в регулярном обновлении. В наши дни ЦКТ изготавливаются исключительно из нержавеющей стали. По данным чешского пивовара Ф. Главачека, впервые в Европе нержавеющая сталь нашла применение при изготовлении емкости большого объема в 1957 году. Широкое использование нержавеющей стали привело к перелому в дальнейшем развитии технологий производства пива.

Необходимо заметить, что первые ЦКТ изготавливались из обычной черной стали, покрытой изнутри специальной смолой. Это защитное покрытие нуждалось в регулярном обновлении. В наши дни ЦКТ изготавливаются исключительно из нержавеющей стали. По данным чешского пивовара Ф. Главачека, впервые в Европе нержавеющая сталь нашла применение при изготовлении емкости большого объема в 1957 году. Широкое использование нержавеющей стали привело к перелому в дальнейшем развитии технологий производства пива.

В шестидесятые годы ХХ века наступила «эра ЦКТ» — началось быстрое распространение новой технологии по странам и континентам. Уже в это время ЦКТ разделились на цилиндро-конические танки брожения (ЦКТБ), цилиндро-конические танки лагерные (ЦКТЛ) и уни-танки (соединяющие в себе основные черты ЦКТБ и ЦКТЛ).

Благодаря удачному техническому решению, ЦКТ начали строить на «свежем воздухе». До этого идея вынести бродильные и лагерные емкости «на улицу», вне помещений пивоварни, звучала, по меньшей мере, диковато. Возможность осуществить ее была воспринята чуть ли не как революционная. Дольше всего в пивоваренном процессе длятся фазы брожения и дображивания, поэтому бродильные и лагерные цеха были самыми большими помещениями пивоварни. Традиционно они состояли из отдельных помещений, в которых располагались деревянные бочки или танки.

Теперь не ограниченные габаритами внутренних помещений здания, пивовары пустились в негласное «соревнование» — кто построит ЦКТ большего размера, выпустит больше пива и опередит конкурентов. Уже в то время объемы ЦКТ достигли 5 тысяч гектолитров, диаметр — пяти, а высота — восемнадцати метров. В семидесятые годы в большинстве европейских стран прочно господствовала технология производства пива в ЦКТ.

В те же годы была отработана и приобрела завершенность технология охлаждения ЦКТ, в частности — режим и очередность активации отдельных охлаждающих рубашек и конуса (как известно, грамотное охлаждение ЦКТ способствует хорошему выпадению дрожжевого осадка). Также выяснилось, что ЦКТ помогает достигнуть наименьшей потери горьких веществ (около 10%), предоставляет возможность максимального насыщения пива СО2 и утилизации образующегося при брожении углекислого газа.

Основные преимущества и недостатки ЦКТ

Технический уровень цилиндро-конического танка (и взаимосвязанного с ним оборудования) при условии хорошего знания технологии дает возможность достичь одинаково высокого, стандартного качества производимого пива при самых больших производственных объемах. При этом процесс брожения пива в ЦКТ относительно несложно автоматизировать (как вариант — компьютеризировать). То же самое относится к процессу мойки и санированию танка.

Относительно высокие начальные капиталовложения экономически оправдываются тем, что с помощью ЦКТ можно существенно ускорить процесс ферментации пива, а значит — увеличить объемы его производства. Именно поэтому технология ЦКТ является сегодня наиболее распространенным способом производства пива во всех промышленно развитых странах.

Относительно высокие начальные капиталовложения экономически оправдываются тем, что с помощью ЦКТ можно существенно ускорить процесс ферментации пива, а значит — увеличить объемы его производства. Именно поэтому технология ЦКТ является сегодня наиболее распространенным способом производства пива во всех промышленно развитых странах.

Поставив в свое время танки брожения и холодной выдержки «на попа», конструкторы ЦКТ в громадной степени увеличили эффективность использования производственных площадей. Этот фактор и сегодня является одним из наиболее существенных дополнительных плюсов пивоварения в ЦКТ.

Определенные трудности, которые в свое время возникали у пионеров пивоварения с осаждением дрожжевых клеток в ЦКТ, сегодня успешно преодолеваются с помощью отработанных приемов охлаждения и из разряда проблем перешли в разряд обычных рабочих моментов. Замедленное (относительно классического варианта) размножение дрожжевых клеток компенсируется более высокой аэрацией сусла и большими дозами вносимых дрожжей.

ЦКТ позволяет заметно улучшить экологию рабочих мест, а кроме этого — существенно повысить производительность труда и уменьшить себестоимость продукции. Возможность работы всех рубашек охлаждения в автономных режимах делает режим охлаждения ЦКТ гибким и эффективным. Также к дополнительным достоинствам цилиндро-конических танков относится то, что из этих емкостей можно оперативно отводить осаждающиеся дрожжи.

Среди основных недостатков ЦКТ — невозможность полного устранения дрожжевых дек, образующихся на поверхности бродящего сусла и более длительный (в сравнении с чаном) период осаждения дрожжевых клеток. Кроме этого, в ЦКТБ необходимо резервировать около 20% от общего объема емкости под образующуюся там пену, что заметно снижает производственную эффективность танка. Впрочем, в традиционных бродильных чанах также резервируется около 20% свободного пространства) ЦКТЛ этот недостаток присущ в меньшей степени (свободное пространство 10%).

Если говорить о максимально эффективных условиях применения ЦКТ, следует отдельно подчеркнуть, что весь смысл использования ЦКТ заключается в открытом Натаном эффекте: увеличение гидростатического давления столба пива способствует ускоренному накоплению в нем СО2 при дображивании (в свою очередь, от скорости и степени накапливания СО2 напрямую зависит скорость формирования органолептического букета пива, то есть - его созревания). За счет этого и сокращается длительность пивоваренного цикла. Наиболее простым вариантом для того, чтобы увеличить высоту столба сусла, будет поставить используемую емкость «на попа», получив вместо горизонтального уже цилиндро-конический танк, что, собственно, и проделал Натан.

В этом контексте становится понятным, почему емкость ЦКТ (при стандартных пропорциях танка) должна составлять не менее 20 гектолитров — в противном случае мы не получим необходимой высоты столба пива, который должен запустить механизм ускоренного накопления углекислого газа при повышенном давлении. Также стоит учесть, что при 20-30 гектолитрах всего лишь «будет наблюдаться эффект» ЦКТ. Созревание пива тут ускорится на считанные сутки. По настоящему эффективным ЦКТ становится, начиная со 150-200 гектолитров (объем для среднего, а не мини-пивзавода). Поэтому использование на мини-пивзаводах вертикально расположенных танков брожения и дображивания можно объяснить, прежде всего, желанием расположить оборудование более компактно.

Что такое ЦКТ

Материалы, использующиеся при изготовление ЦКТ

Первые ЦКТ изготавливались из обычной черной стали, покрывавшейся изнутри специальным покрытием на основе эпоксидных смол. Такое покрытие нуждалось в регулярном обновлении. Сегодня ЦКТ изготавливаются исключительно из нержавеющей стали (обычно марки DIN 1.4301, но могут использоваться более устойчивые и дорогие AISI 304 или AISI 316L). Как уже говорилось выше, этот материал является достаточно нейтральным и устойчивым к воздействию на него пива и продуктов его брожения, а также — санационных средств.

На сегодня нержавеющая сталь является оптимальным материалом. Тем не менее, следует помнить, что ее применение не всегда исключает возможность появления коррозии. Она может возникнуть:

§ при наличии хлоридных ионов или молекул свободного хлора в нейтральной или кислой среде (плохо подобранные средства санитации);

§ в том случае, если сварка нержавеющей стали проводилась не в атмосфере инертного газа (например - аргона). Тогда на участке, подвергшемся воздействию высокой температуры, произойдет кардинальное изменение свойств стали;

§ при контакте с обычной сталью. В этом случае для появления коррозии достаточно контакта с истертым или ржавым участком обычной стали.

Тщательность и чистота отделки внутренней поверхности ЦКТ напрямую влияет на эффективность процесса мойки и последующей санации танка. По поводу необходимой степени чистоты отделки существуют две диаметрально противоположные точки зрения:

Тщательность и чистота отделки внутренней поверхности ЦКТ напрямую влияет на эффективность процесса мойки и последующей санации танка. По поводу необходимой степени чистоты отделки существуют две диаметрально противоположные точки зрения:

1. По словам экспертов «Ziemann», нужно стремиться к идеальной гладкости материала. Во всяком случае, средняя шероховатость должна составлять не более 0,4-0,7 мкм. Это аргументируется тем, что на гладкой поверхности дрожжевые клетки и различного рода микроорганизмы закрепляются с большим трудом (для примера: средний размер дрожжевых клеток составляет приблизительно 6-10 мкм, вредной микрофлоры - от 0,5 до 4 мкм). Именно поэтому «Ziemann» использует для добавочной обработки внутренней поверхности конуса и купола ЦКТ технологию электрохимической полировки (снижает шероховатость до 0,3 мкм).

На сегодня электрохимическая полировка обеспечивает наиболее гладкую поверхность, какую только можно получить при промышленной обработке стали. Но, естественно, только при условии того, что до применения электрохимической полировки поверхность металла уже тщательно отполирована. Электрополировка может только сгладить выступающие микровыступы на поверхности металла, но отнюдь — не ликвидировать более крупные неровности, царапины и каверны.

2. По мнению экспертов «Holvrieka», решающую роль играет не столько средняя величина шероховатости (высота микро-пиков материала), сколько профиль шероховатости (острые или заглаженные микро-пики). Если выступы сглажены, этого вполне достаточно. По их словам, отличные результаты в плане оптимального профиля шероховатости дает специальная механическая обработка листа нержавейки еще в прокатном цехе металлургического предприятия. После этого «полированная» поверхность стали, во избежание механических повреждений во время транспортировки и изготовления танка, заклеивается специальной пленкой, которая снимается уже после сварки листов в емкость. Гладкости, полученной при спецпрокате, уже достаточно, чтобы предотвратить закрепление на поверхности материала дрожжевых клеток, а вредной микрофлоры в молодом пиве просто не должно быть (в противном случае пиво просто инфицируется, вне зависимости от того, закрепились ли бактерии на стенках танка или нет).\\Конечно, последующая обработка внутренней поверхности танка механическими средствами ни в коей мере не исключается, но применение электрохимического полирования специалисты компании «Holvrieka» относят к разряду необоснованной роскоши.

Вообще же при механической полировке внутренней поверхности ЦКТ приходится учитывать множество тонкостей. Значение имеет даже то, в каком направлении полируется сталь — по образующим или по радиусу. Наиболее шершавая, а значит наиболее привлекательная для микроорганизмов поверхность образуется на месте сварки различных частей ЦКТ. Соответственно, обработке и полировке сварных швов танка уделяется особое внимание. Их шероховатость обычно доводится до уровня 0,6 - 0,7 мкм (средняя шероховатость всей внутренней поверхности ЦКТ у большинства производителей составляет около 0,7 мкм).

Процесс изготовления ЦКТ

Если разделить процесс производства ЦКТ (в заводских условиях) на отдельные составляющие, то схематически он складывается из следующих пунктов:

1. Допроизводственная подготовка куполов, конуса, тела и более мелких частей.

2. Выгибание куполов и конуса.

3. Сварка тела танка, начинающаяся с купола.

4. Сварка нижних частей танка (конус и юбка).

5. Сварка нижних частей тела танка (конуса и цилиндра).

6. Сварка охлаждающих зон (в том случае, если в ЦКТ используются охлаждающие рубашки, а не сталь с внутренними «капиллярными» отверстиями - тогда рубашки наваривать не надо).

7. Сварка внешних деталей танка.

8. Полировка и пассивирование швов.

9. Тест на давление.

10. Изоляция танка пенополиуретаном.

$На различных предприятиях порядок проводимых операций может незначительно варьироваться — все зависит от используемого оборудования и технологий (например, ряд операций может проводиться как в «горизонтальном», так и в «вертикальном» варианте), но общее количество этапов остается неизменным.

По словам представителя фирмы ЦИМАНН по России и странам СНГ кандидата технических наук В. Тихонова, изготовление ЦКТ — сложный производственный процесс, включающий в себя множество операций, таких как раскатывание рулонного материала, разрезание, состыковка, выравнивание листов, сварка, шлифовка, раскройка заготовок, штамповка отбортовок конусов и крышек, скручивание конусов, шлифовка, сборка обечайки, изготовление опорной юбки, сваривание между собой отдельных частей танка, монтаж сегментных рубашек охлаждения, труб для подвода и отвода хладагента, диоксида углерода, дренажных труб, гнёзд для подключения датчиков температуры, уровня и др., защитных труб для электрокабеля и проч.

По словам представителя фирмы ЦИМАНН по России и странам СНГ кандидата технических наук В. Тихонова, изготовление ЦКТ — сложный производственный процесс, включающий в себя множество операций, таких как раскатывание рулонного материала, разрезание, состыковка, выравнивание листов, сварка, шлифовка, раскройка заготовок, штамповка отбортовок конусов и крышек, скручивание конусов, шлифовка, сборка обечайки, изготовление опорной юбки, сваривание между собой отдельных частей танка, монтаж сегментных рубашек охлаждения, труб для подвода и отвода хладагента, диоксида углерода, дренажных труб, гнёзд для подключения датчиков температуры, уровня и др., защитных труб для электрокабеля и проч.

Изолирование танков производится, как правило, в горизонтальном положении. ЦКТ для дополнительной защиты от коррозии красят, устанавливают на нём дистанционные прокладки из пенополиуретана, монтируют листы облицовки и заполняют образовавшееся пространство пеной полиуретана с низким содержанием хлоридов (хлориды со временем приводят к коррозии хромо-никелевой стали). Горизонтальный метод изолирования танков позволяет рабочему визуально полностью контролировать качество заливки так, чтобы не образовывалось воздушных пробок. В качестве облицовки находит применение трапециевидные листы из алюминия с пластиковым покрытием или без покрытия, реже из нержавеющей стали. Облицовка конуса в стандартном исполнении изготавливается из герметично сваренной листовой нержавеющей стали. Такое исполнение рекомендуется для того, чтобы в долгосрочном плане исключить возможность попадания влаги под изоляцию при наружной мойке конусов в зоне обслуживания.

Готовые танки укладывают на деревянные ложементы и стальные швеллеры и отгружают потребителю водным путём или автотранспортом.

Размеры ЦКТ

Высота и диаметр ЦКТ являются весьма произвольным параметром, который оказывает определённое влияние на содержание объема летучих веществ в пиве, степень содержания СO2, процесс оседания дрожжей — то есть, в конечно счете, на качество самого пива.

Пока не была обкатана технология, первые ЦКТ изготавливались «на конструкторском чутье» — разных размеров и пропорций. Сегодня все возможное разнообразие цилиндро-конических танков ограничилось четкими правилами. Часть из них обусловлена различного рода техническими ограничениями (как в случае с рубашками охлаждения), часть — биологическими ограничениями (условиями жизнедеятельности дрожжевой клетки). Тем не менее, по словам немецких экспертов, до сих пор ни один другой вид оборудования не является настолько «неустоявшимся» (в смысле появления единого стандарта), как ЦКТ.

Если попробовать вывести среднее арифметическое, то можно сказать, что диаметр большинства изготавливаемых сегодня ЦКТ обычно составляет пять метров, высота - около пятнадцати метров (без опор), наиболее употребимый полезный объем — более двух тысяч гектолитров.

Говоря о габаритах танка, необходимо заметить, что максимальная высота сусла в бродильном ЦКТ не должна превышать двадцати пяти метров, потому, что тяжесть столба сусла, давящего на дрожжевую клетку, может существенно замедлить процесс брожения и деления клеток, негативно повлиять на их метаболизм. Кроме этого, слишком большая тяжесть столба сусла замедляет скорость насыщения пива углекислым газом.

Для лагерного ЦКТ, в котором пиво уже не бродит, это ограничение недействительно. По данным чешского эксперта-пивовара Ю. Фамеры, ЦКТЛ могут достигать 40 метров в высоту и 10 метров в диаметре.

Также на размеры ЦКТ существенно влияет необходимость оставлять часть танка пустой, дабы пена, поднявшаяся при брожении, не залила предохранительную арматуру (прежде всего — шпунтаппарат!).

Свободное пространство в ЦКТБ должно составлять около 18-25% от объема начального сусла. Как правило, в ЦКТЛ оно может быть меньшим (если только, к примеру, не делать добавления завитков (Краузенинг) в зеленое пиво).

Справедливости ради скажу, что эти цифры не являются догмой. Известны методы, когда для уменьшения количества пены в ЦКТ используют специальные «противопенные» средства на основе силикона. В этом случае необходимое свободное пространство в ЦКТ при брожении сократится до 5%. Чтобы не препятствовать пенообразованию пива при последующем потреблении напитка, силикон удаляется из напитка на процессе фильтрации.

По словам специалистов, наиболее заметной мировой тенденцией является постепенное, но планомерное увеличение объемов изготавливаемых ЦКТ. В основном, это обуславливается стремлением пивоваров добавочно снизить себестоимость производимого напитка (стандартная зависимость - чем танк больше по объему, тем ниже себестоимость произведенного пива). Главная цель тут — повысить конкурентоспособность своей пивоварни на современном, насыщенном пивом рынке и добавочно увеличить уровень продаж, а значит - прибыли. Но существенным фактором, лимитирующим величину ЦКТ в каждом конкретном случае, является следующее технологическое требование: объем цилиндро-конического танка должен быть кратен объему сусловарочного котла (с учетом сжатия сусла после охлаждения), а время наполнения ЦКТ не должно превышать 24 часов (оптимум 12-20 часов). В этом случае заполнение танка будет не слишком долгим, а значит - различные варки начнут бродить практически одновременно, то есть сусло станет более однородным по составу, удастся избежать его «расслоения». Если заполнение танка будет слишком длительным, различные варки не успеют перемешаться между собой до начала брожения. Это может негативно повлиять на процесс брожения (чего нужно всячески избегать). Чем больше танк, тем дольше будет длиться фаза откачки пива или санации. Все это негативно влияет на степень оборачиваемости оборудования.

По словам специалистов, наиболее заметной мировой тенденцией является постепенное, но планомерное увеличение объемов изготавливаемых ЦКТ. В основном, это обуславливается стремлением пивоваров добавочно снизить себестоимость производимого напитка (стандартная зависимость - чем танк больше по объему, тем ниже себестоимость произведенного пива). Главная цель тут — повысить конкурентоспособность своей пивоварни на современном, насыщенном пивом рынке и добавочно увеличить уровень продаж, а значит - прибыли. Но существенным фактором, лимитирующим величину ЦКТ в каждом конкретном случае, является следующее технологическое требование: объем цилиндро-конического танка должен быть кратен объему сусловарочного котла (с учетом сжатия сусла после охлаждения), а время наполнения ЦКТ не должно превышать 24 часов (оптимум 12-20 часов). В этом случае заполнение танка будет не слишком долгим, а значит - различные варки начнут бродить практически одновременно, то есть сусло станет более однородным по составу, удастся избежать его «расслоения». Если заполнение танка будет слишком длительным, различные варки не успеют перемешаться между собой до начала брожения. Это может негативно повлиять на процесс брожения (чего нужно всячески избегать). Чем больше танк, тем дольше будет длиться фаза откачки пива или санации. Все это негативно влияет на степень оборачиваемости оборудования.

Также нужно учитывать, что согласно законам физики, пик потребления холода у одного большого танка будет большим, чем у нескольких меньших. Кроме этого, очень большой танк можно использовать только для производства основного, доминирующего сорта пива. Реально максимальные размеры ЦКТ ограничиваются еще одним, весьма важным транспортным фактором: условиями будущей транспортировки емкостей заказчику и монтажа на месте заказа. При определении размеров танка большое значение имеет то, каким способом и маршрутом ЦКТ будет поставляться заказчику (сухопутным или водным). Наиболее «гибкой» в отношении габаритных ограничений является транспортировка водным (морским или речным) путем. При сухопутной перевозке танка приходится изначально жестко ограничивать его размеры, а также - учитывать расположение транспортных магистралей, линий высоковольтных передач и т.п.

Тем не менее, соображения экономики производства сегодня диктуют свои условия при проектировании оборудования: современный проект должен предусматривать использование ЦКТ как можно большего объёма при наименьшем диаметре, который допустим исходя из данного уровня развития технологии. При этом преследуются следующие цели:

§ снижение удельных инвестиционных затрат,

§ уменьшение транспортных расходов при доставке оборудования

§ снижение эксплуатационных затрат

На практике всегда приходится искать разумный компромисс между требованиями экономики и (часто необоснованными) страхами технологов перед ЦКТ большого объёма. По словам специалистов, с помощью железной дороги обычно осуществляется перевозка ЦКТ емкостью до тысячи гектолитров. Большие танки перевозятся только специальным транспортом, насколько это возможно — водой. Именно поэтому компании — производители ЦКТ стараются размещать свои предприятия поближе к судоходным рекам или морским портам.

На практике всегда приходится искать разумный компромисс между требованиями экономики и (часто необоснованными) страхами технологов перед ЦКТ большого объёма. По словам специалистов, с помощью железной дороги обычно осуществляется перевозка ЦКТ емкостью до тысячи гектолитров. Большие танки перевозятся только специальным транспортом, насколько это возможно — водой. Именно поэтому компании — производители ЦКТ стараются размещать свои предприятия поближе к судоходным рекам или морским портам.

В единичных случаях при транспортировке ЦКТ (или его крупных составляющих) может использоваться авиаперевозка, но этот способ является нетипичным. Более реальным является использование вертолетного транспорта для монтажа ЦКТ на месте. Транспортная проблема касается не только внешних габаритов ЦКТ, которые уже сами по себе являются в достаточной степени большими, а и степени прочности танка, необходимой для того, чтобы емкость не деформировалась при перевозке. Метода перевозки ЦКТ по частям с последующей сборкой его на месте, по единодушному мнению специалистов, оправдывает себя только в тех случаях, когда транспортировка целого танка по каким-либо причинам становится абсолютно невозможной.

Пенополиуретановую изоляцию, к примеру, оптимально заливать все же в производственном цеху, а не в «полевых условиях» при сборке ЦКТ на пивзаводе. Еще недавно процесс изоляции ЦКТ проводили при температуре не меньше, чем +20°С, обязательно — в сухую погоду. Какие либо осадки при этом были недопустимы — влага приводила пенополиуретан в негодность. Сегодня температура может быть более низкой, до +5°С, уровень влажности окружающего воздуха не нормируется (естественно, это не значит, что в полиуретановую пену может попадать вода). Тем не менее, оптимально изолировать ЦКТ все же в заводских условиях.

К тому же на заводе ЦКТ изолируют в горизонтальном положении, при монтаже на месте — в вертикальном. При этом приходится возводить специальные леса и подмостки, что также осложняет дело.